Любой бизнес проходит свой путь успехов и поражений. Но есть компании, процветающие на протяжении нескольких десятилетий, такие как Toyota — самый прибыльный автопроизводитель в мире.

Японское качество давно мифологизировано. Бизнесмены и топ-менеджеры во всем мире ищут ответы на вопросы, почему японские автомобили служат дольше, чем американские или европейские, и реже требуют ремонта. Как японцы добиваются такой стабильности в производственных процессах? Как они ухитряются создавать автомобиль всего за 12 месяцев, если у конкурентов этот процесс занимает как минимум 2–3 года?

Можно добиться армейской исполнительности и последовательности, но как сочетать это с постоянным креативным поиском возможных улучшений? Японцам удалось поженить порядок и креатив, послушание и аналитический поиск для развития. Может быть, в этом секрет успеха японского производства?

Во многих университетах и бизнес-школах изучение Toyota Production System (TPS), системы бережливого производства, входит в обязательную программу. О TPS написаны десятки книг и статей. Опыт сотен компаний по всему миру доказывает, что принципы TPS работают, независимо от культурных и географических различий. Их внедрение всегда приводит к улучшению качества товаров и услуг, управленческой гибкости и операционной эффективности.

Прочитав саммари и книгу, вы узнаете подробности и секреты пути Toyota , откроете для себя новые идеи и инструменты совершенствования бизнес-процессов. Обнаружите, что устоявшиеся стереотипы о системах управления качеством значимо отличаются от реальности, реализованной в Toyota. Возможно, именно изучение TPS поможет вывести вашу компанию на тот уровень, к которому вы стремитесь?

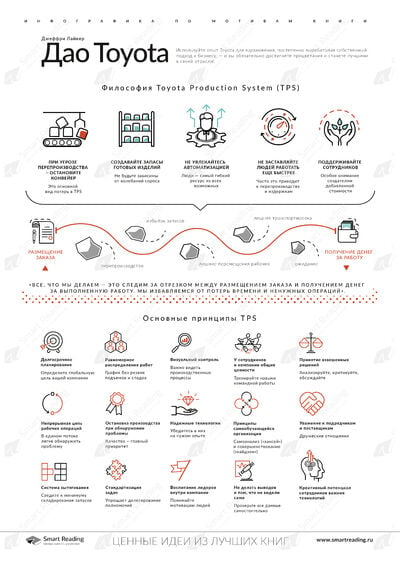

1. Философия TPS

Менеджеры нередко считают, что в их компании используют принципы TPS, но на самом деле это заблуждение. Большинство компаний безнадежно отстали от Toyota в философии и реализации системы бережливого производства. Практические приемы — не главное в TPS. В компании необходимо создать особую культуру: каждый сотрудник должен стремиться к постоянному совершенствованию производственных процессов.

«Все, что мы делаем — это следим за отрезком между размещением заказа и получением денег за выполненную работу. Мы избавляемся от потерь времени и устраняем все операции, не ведущие к росту добавленной ценности товара».Тайити Оно, основатель TPS

Toyota cоздана по принципу самообучающейся организации и доказывает эффективность этой модели уже более 60 лет. В компании стимулируют работников проявлять инициативу, экспериментировать и обучаться на собственном опыте. Каждый сотрудник Toyota знает, что от него ждут не только качественного исполнения своих обязанностей, но и поиска новых креативных способов экономии материальных, технологических и временных ресурсов.

Основа философии TPS: креативный потенциал сотрудников важнее технологий.

Действия в рамках TPS

- Остановите конвейер, если вашей компании угрожает перепроизводство — основной вид потерь в TPS.

- Создавайте запасы готовых изделий: это поможет компенсировать провалы в графике выпуска продукции — и вы будете меньше зависеть от колебаний потребительского спроса.

- Поддерживайте сотрудников, уделяя особое внимание тем, кто создает добавленную стоимость продукта.

- Не стремитесь заставить рабочих работать как можно быстрее: часто это приводит к перепроизводству и росту издержек. Скорость изготовления деталей должна определяться запросами рынка.

- Не увлекайтесь автоматизацией: люди — это самый гибкий ресурс из всех возможных. Автоматизация позволяет экономить за счет сокращения числа рабочих, но иногда более оправдана ручная сборка. Не переходите к автоматизации, пока ручные операции не будут продуманы до мелочей.

Если вы решили внедрить систему бережливого производства, то обратите внимание на самые распространенные ошибки, уничтожающие материальные и временные ресурсы компании.

| Ошибка | Результат |

| Перепроизводство | Возникновение излишков товара. Дополнительные транспортные расходы. Расходы на обслуживающий персонал. Оплата дополнительных складских помещений. |

| Избыток запасов сырья или полуфабрикатов | Изнашивание полуфабрикатов приводит к проблемам с качеством готовой продукции. Дополнительные затраты на хранение. |

| Лишние движения и перемещения рабочих во время производственного процесса | Низкая эффективность труда при высоких затратах на рабочую силу. |

| Лишняя транспортировка | Дополнительные траты и риск повреждения готовой продукции. |

| Ожидание (рабочим нечем заняться в перерывах между циклами производственного процесса) | Рост себестоимости продукции. |

| Невнимательное отношение к креативному потенциалу сотрудников | Потеря потенциальных гениальных идей и возможностей для усовершенствования рабочих процессов. |

2. TPS на практике: 14 основных принципов

2.1. Философия долгосрочного планирования

Принцип 1. Принимайте решения на основе долгосрочных планов, даже если это не выгодно с точки зрения краткосрочных финансовых целей.

Менеджеры часто жертвуют долгосрочной перспективной ради ежеквартальной и годовой прибыли. Однако японский подход предполагает подчинение текущих целей одной глобальной.

Какова глобальная цель вашей компании? С точки зрения менеджеров Toyota, на роль глобальных целей подойдут:

После регистрации вы получите 7 дней бесплатного доступа к Smart Reading.